Landwirtschaftlicher Gutshof

Das Wärmekonzept des landwirtschaftlichen Betriebes „Gut Hohen Luckow“ wurde in den vergangenen Jahren stetig erweitert und modernisiert. Anfangs wurden das Gutshaus und die umliegenden Wirtschaftsgebäude über ein kleines Wärmenetz ausschließlich fossil beheizt. Mit dem Ausbau der Milchviehhaltung wuchs jedoch der Energiebedarf.

Die schwierige Ausgangslage

- weit verzweigtes Wärmenetz

- keine zentrale Dokumentation

- mangelnde Kommunikation der Teilbereiche

- zu komplex für Mitarbeiter

- unwirtschaftlich

- störanfällig

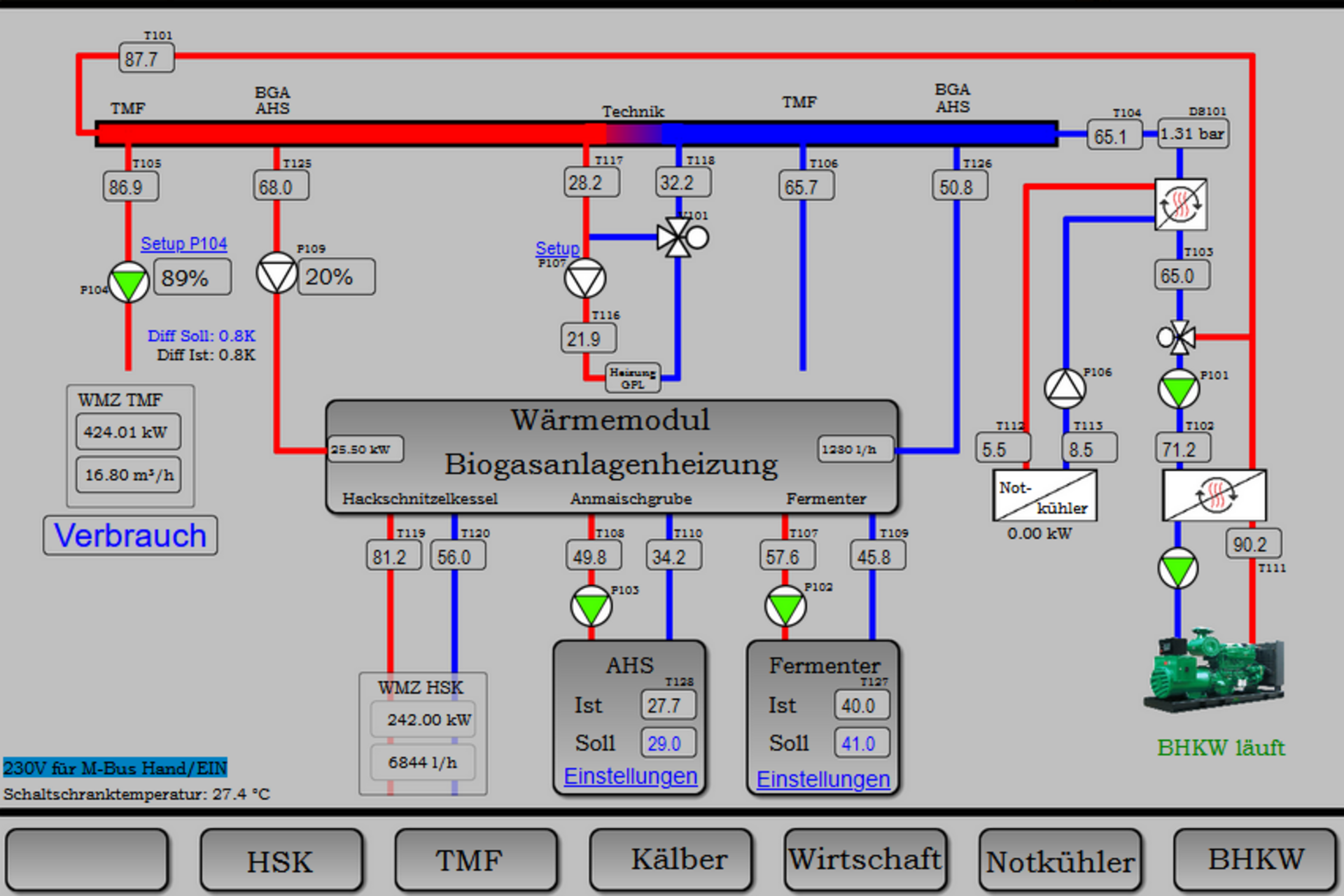

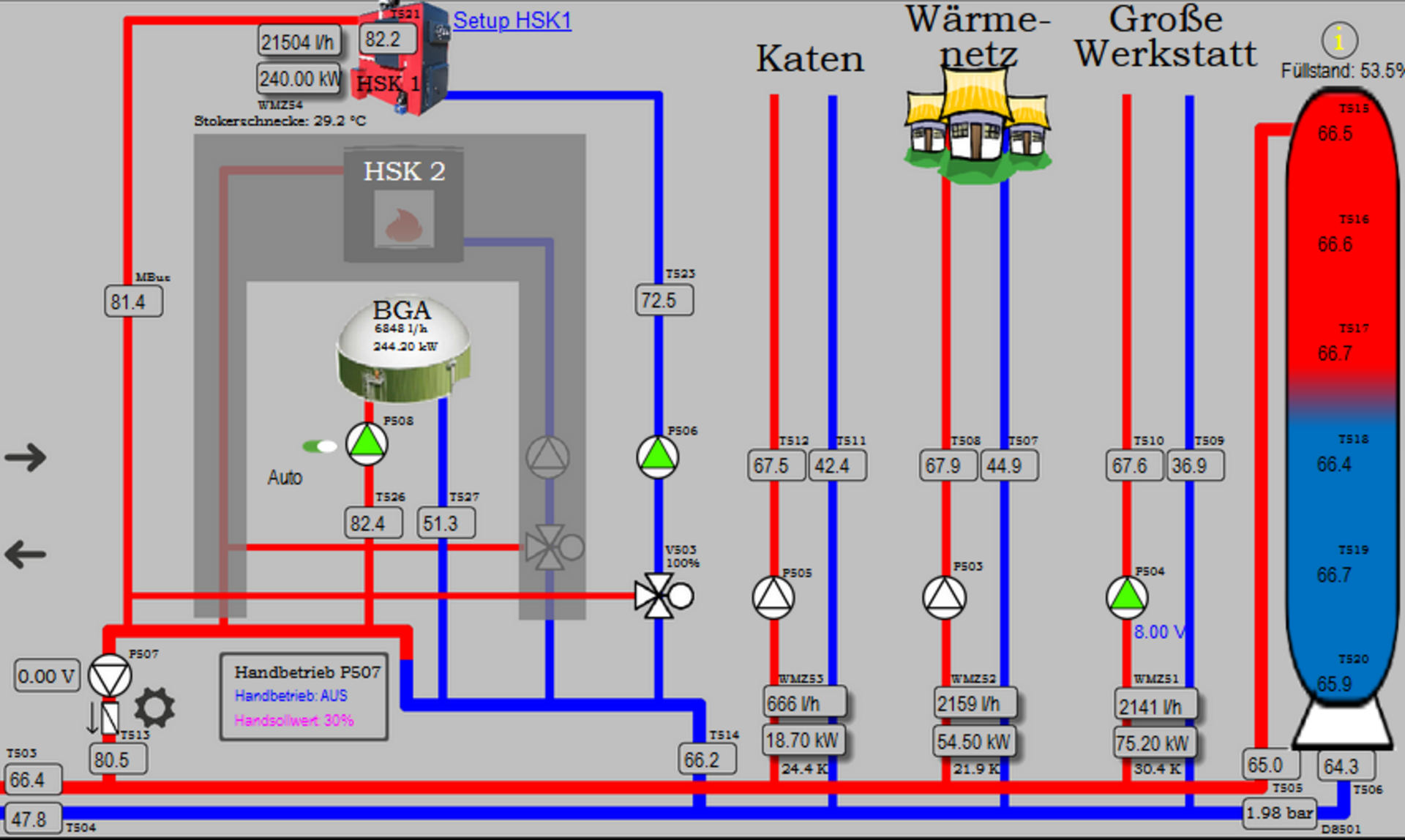

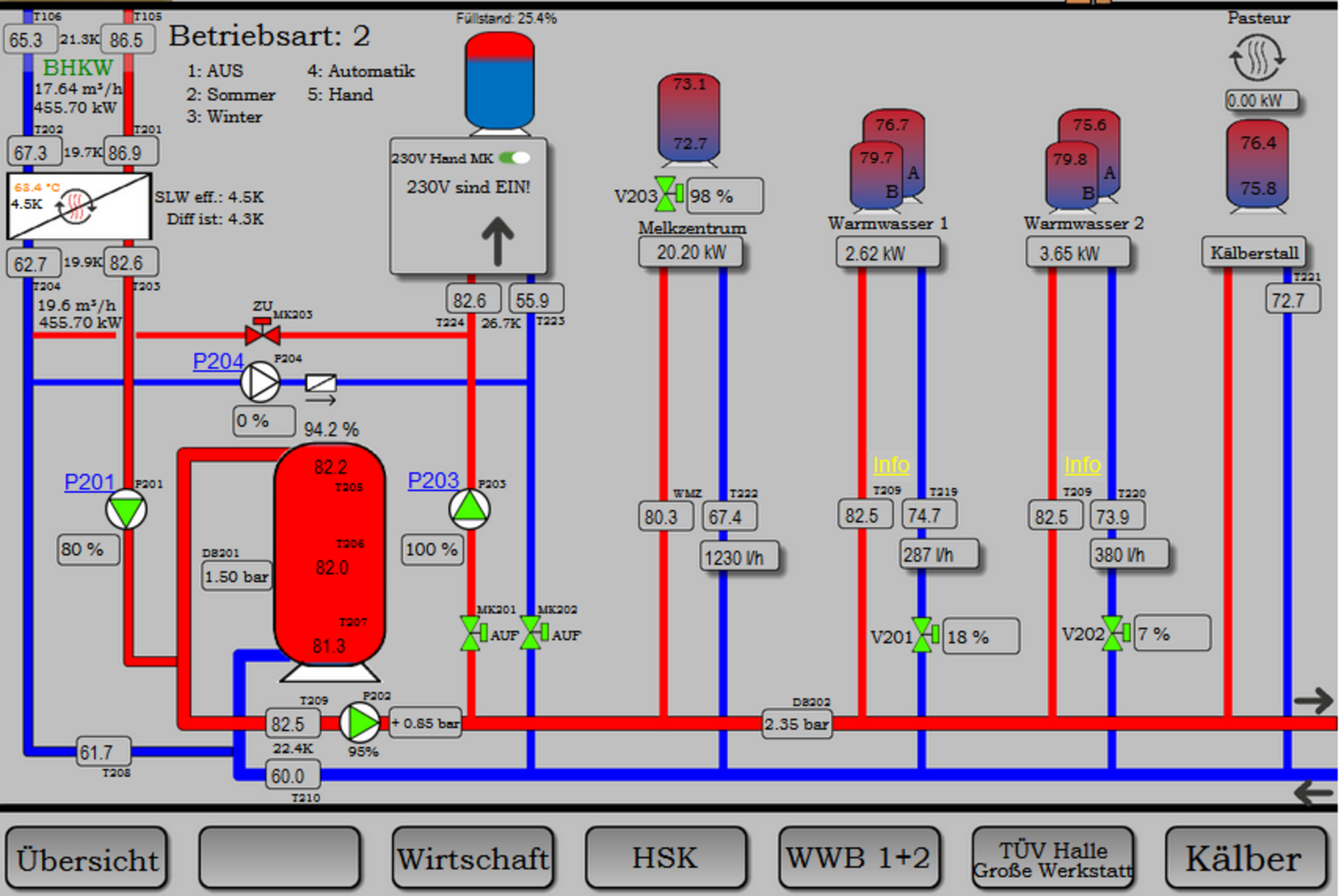

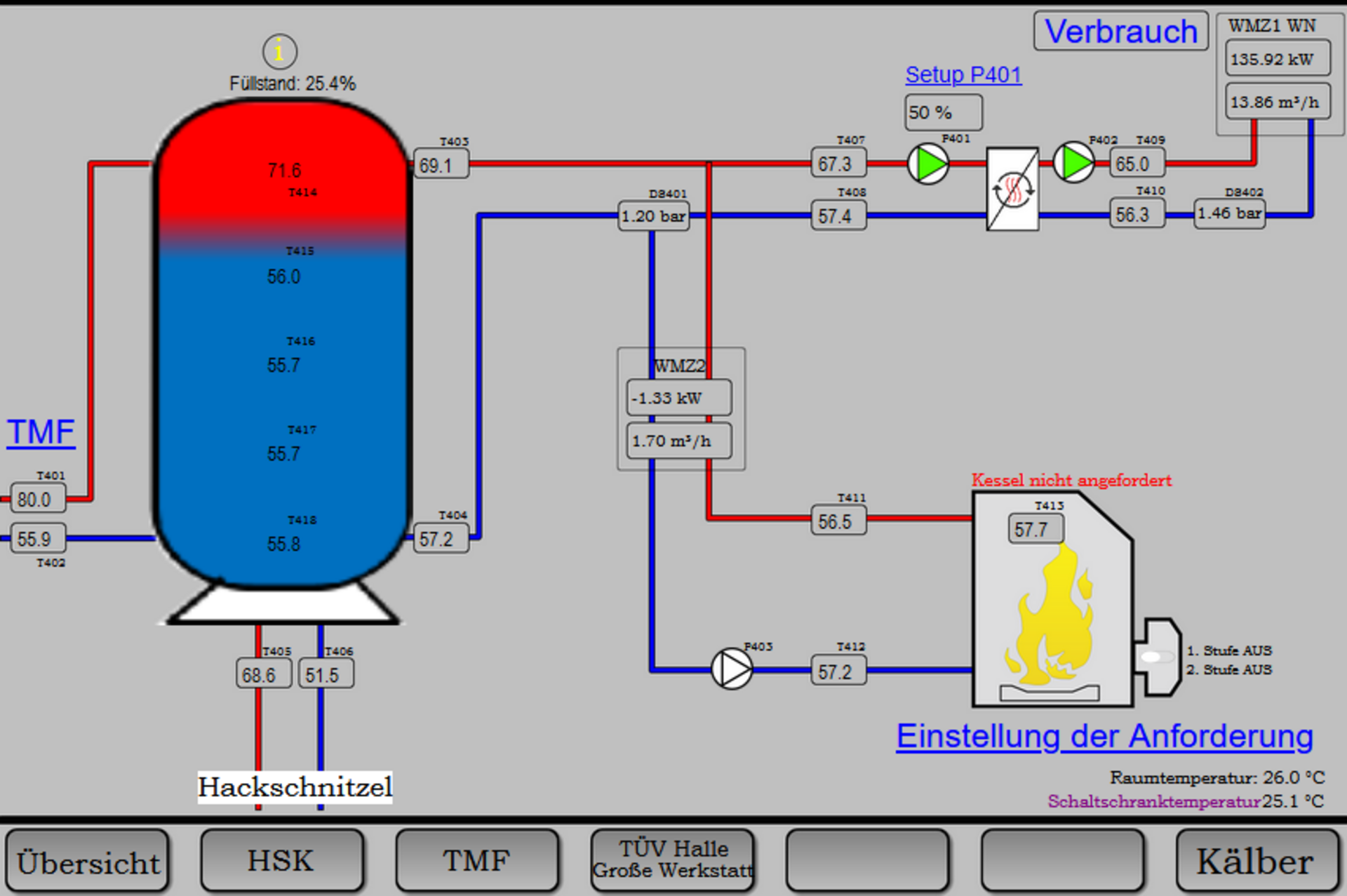

Einerseits stieg der Energiebedarf zur Heißwasserbereitung an mehreren Standorten und zusätzlich forderte die Kälbermilchpasteurisierung ein möglichst hohes Tempeaturniveau. Neben einer Biogasanlage (390 kWel aus 90-110m³ Frischgülle pro Tag) wurde das Wärmenetz um einen Hackschnitzelkessel mit rund 250 kW Leistung erweitert. Mittlerweile erstreckt sich das Wärmenetz auf dem Betriebsgelände über 2350 Meter, wobei unterschiedlichste Wärmequellen und Verbraucher an strategisch ungünstigen Punkten eingebunden werden mussten. Eine klassisch gewachsene Anlage.

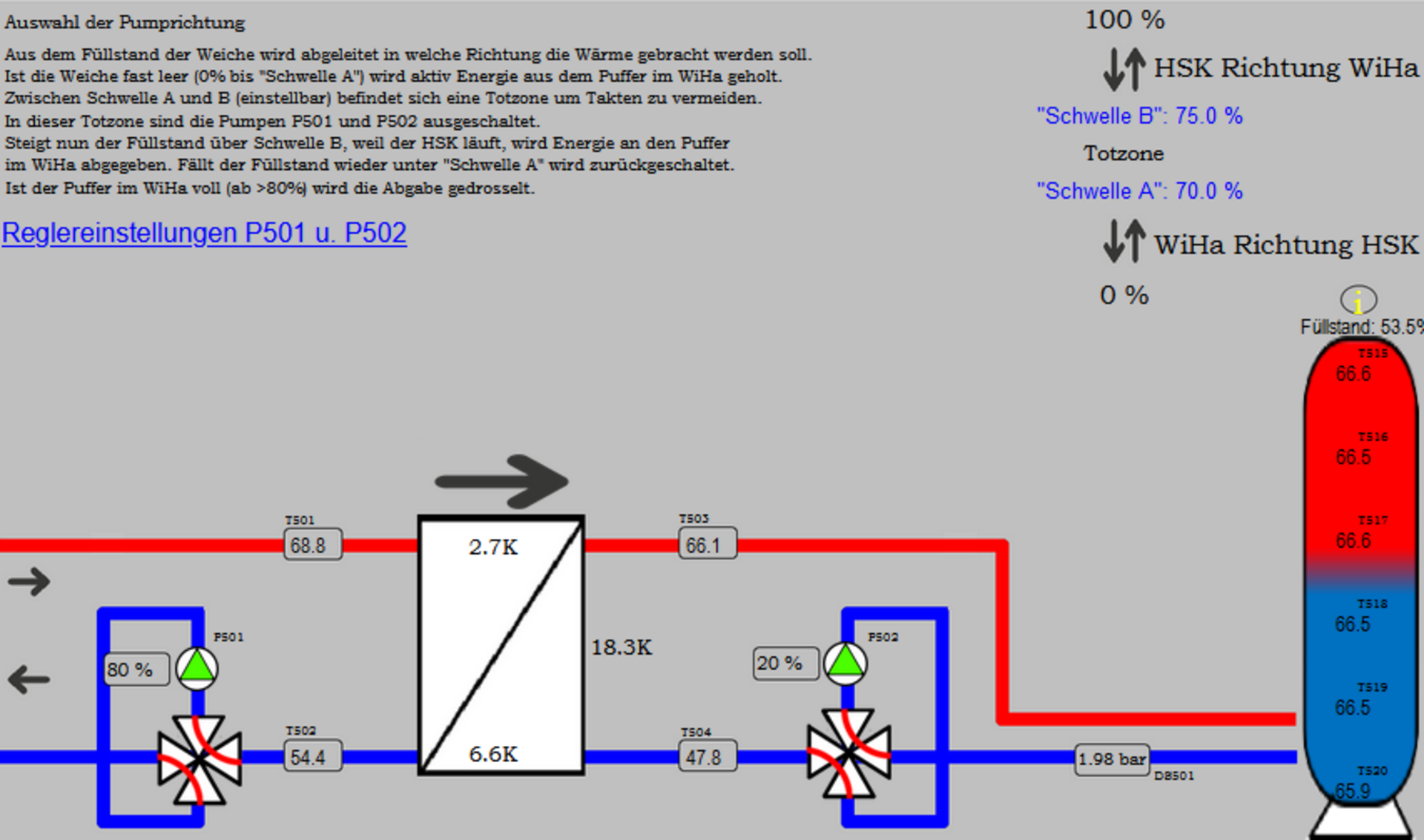

Um sich diesen Gegebenheiten anzupassen, waren ein stetiger Nutzereingriff und ein permanentes nachjustieren der Armaturen und Pumpen notwendig, um einerseits die nötigen Vorlauftemperaturen jenseits der 80°C bereitzustellen, und um andererseits die vorhandene Abwärme der Biogasanlage möglichst komplett nutzen zu können. Zu allem Übel musste die Transportrichtung der Wärme je nach Witterung und Verfügbarkeit der Wärmequellen auf zwei Teilsträngen des Wärmenetzes häufig geändert werden.

Umsetzung "Schritt für Schritt"

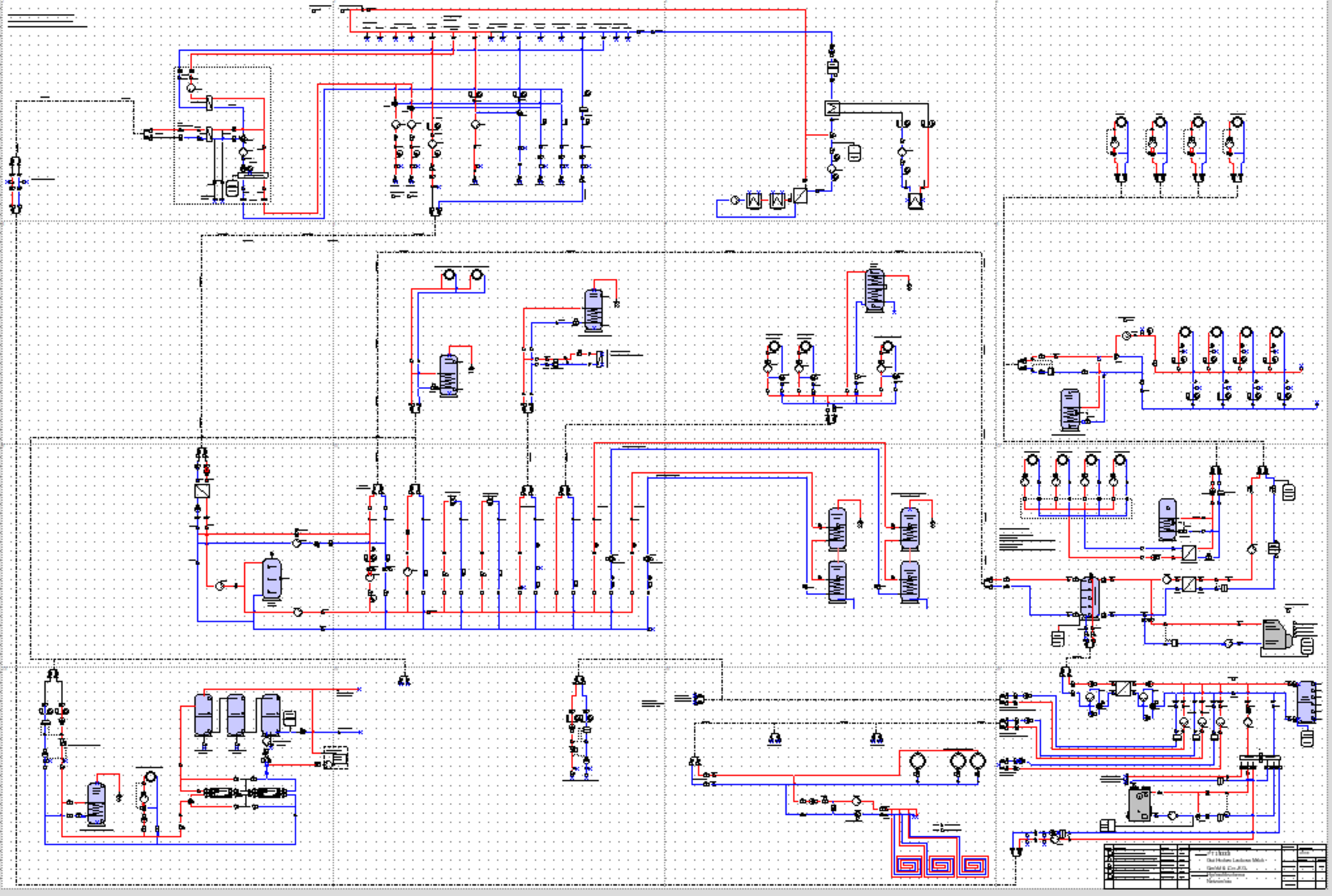

Um dieser Ausgangssituation begegnen zu können und die Anlage für kommende Erweiterungen zu ertüchtigen, wurde im ersten Schritt die gesamte Anlage aufgenommen und ein umfängliches Fließschema der Anlage mit allen bestehenden Verbrauchern und Leitungsverläufen erstellt.

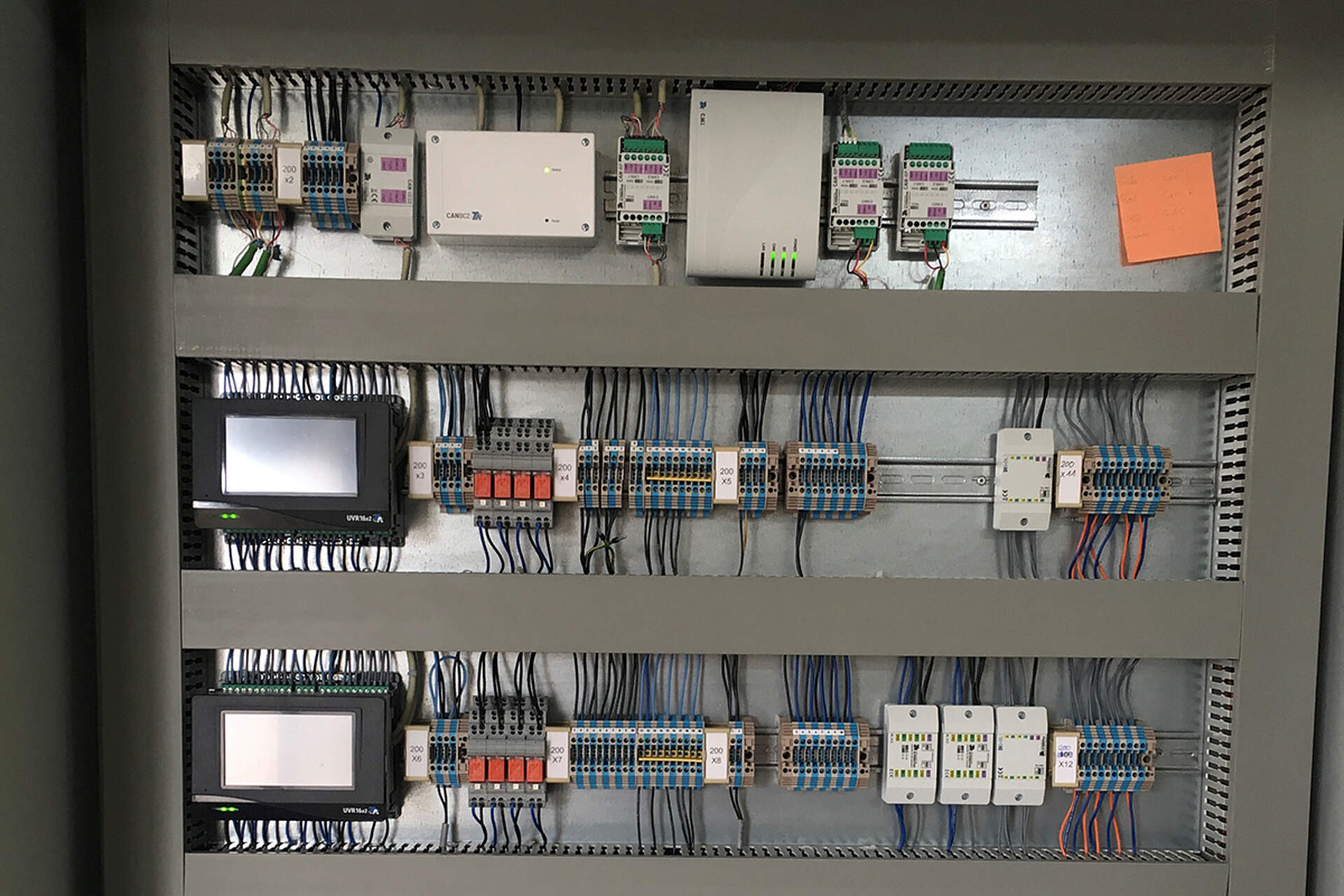

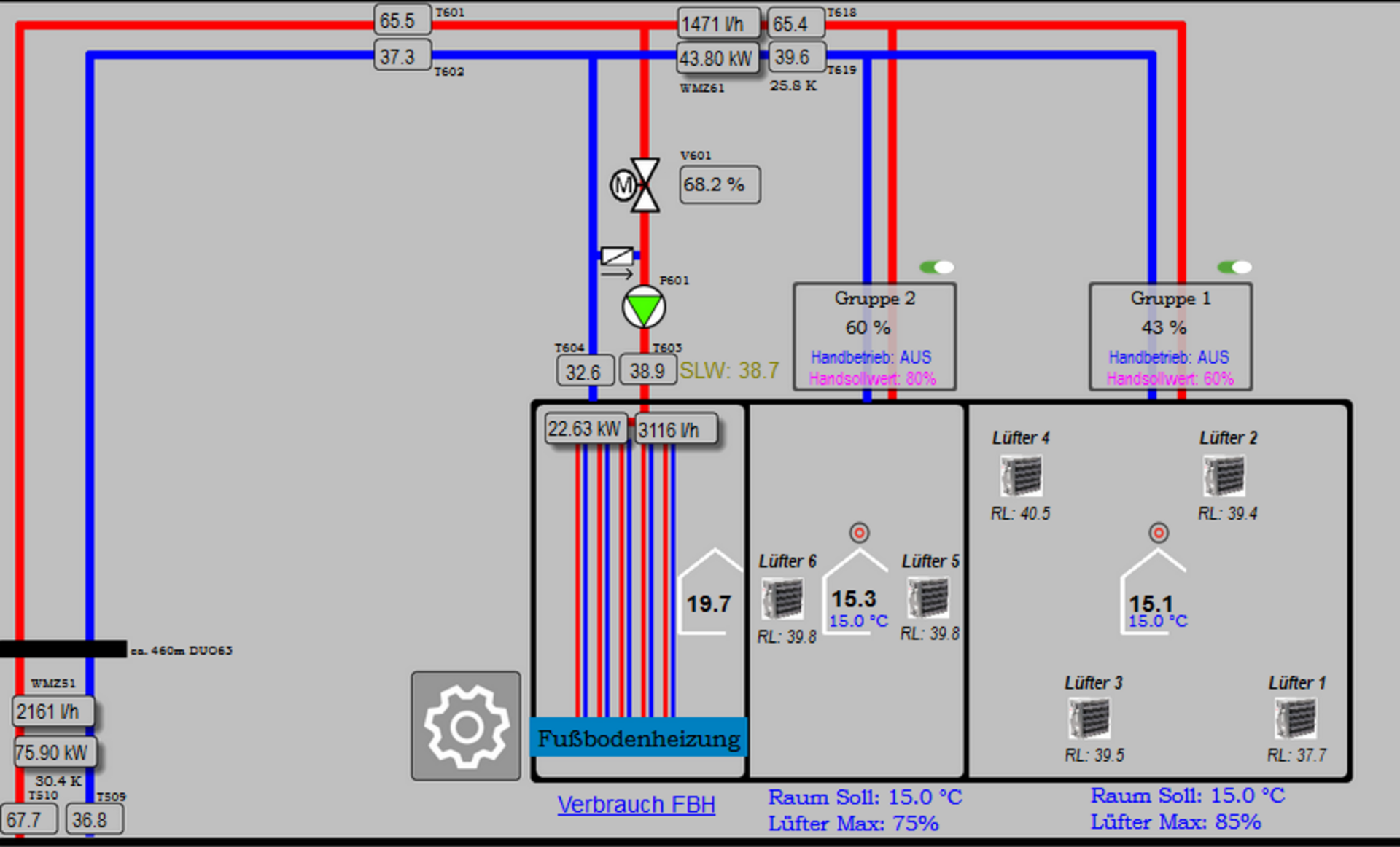

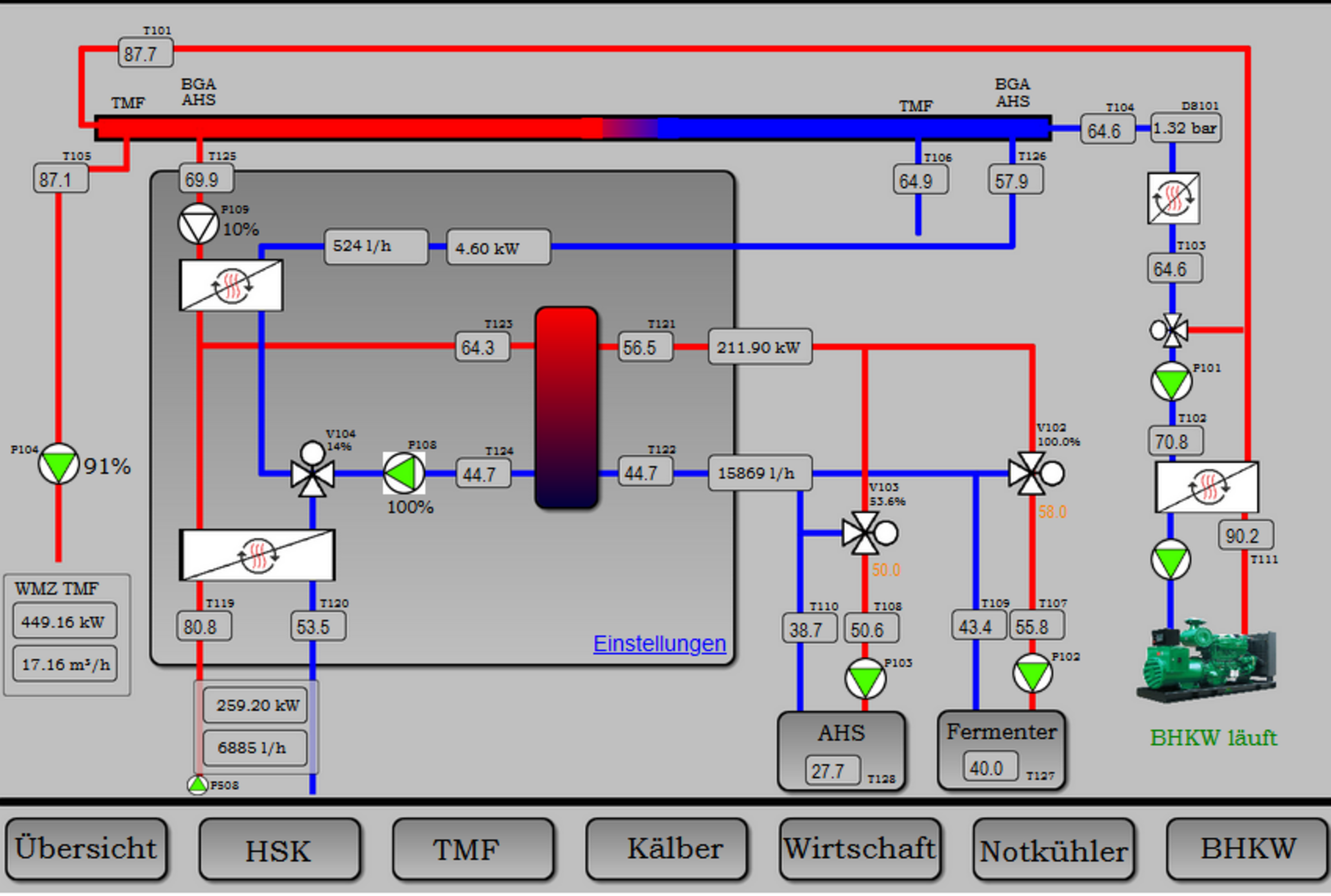

Daraus ließen sich recht bald die ersten notwendigen Schritte ableiten um einen effektiveren Betrieb zu erreichen. Schnell wurde klar, dass sich vieles durch eine intelligente Regelung verbessern ließe. Also wurde nach und nach die Gesamtanlage an Ihren unterschiedlichen Standorten mit Regelungstechnik der Technischen Alternative ausgestattet, um die vorhandene Technik effektiver einsetzen zu können. Die daraus gewonnenen Daten und die einhergehende Visualisierung der Anlage machten schnell die nächsten sinnvollen Schritte deutlich. Derzeit besteht die Regelanlage aus 9 (in sich prinzipiell autaken) Teilbereichen die mittels CAN-Bus zur Optimierung untereinander vernetzt sind. Über alles verrichten derzeit sieben UVR16x2, fünf RSM610-MB und diverse Erweiterungen mit insgesamt ca. 230 Messpunkten ihr Werk.

Als Ergebnis

kann nun die Abwärme des BHKW vollständig abgenommen werden und der Hackschnitzelkessel wird KWK optimiert eingesetzt. Die Vorlauftemperaturen liegen auch bei sich ändernden Leistungen der Erzeuger und Verbraucher im optimalen Bereich und der tägliche Bedien,- und Überwachungsaufwand ist nahezu entfallen. Der gewonnene Einblick macht Mut für zukünftige Erweiterungen, welche bereits anlaufen oder umgesetzt wurden. Die Regelanlage verrichtet zuverlässig ihren Dienst im Hintergrund und lässt sich über die Visualisierung bequem überwachen und an neue Ideen anpassen.

Regeltechnik

- 7 UVR16x2S

- 5 RSM610-MB (Nachfolger: UVR610K-OD)

- 6 C.M.I.

- 5 CAN-BC2 mit insgesmat 13 M-Bus Zählern

- 1 CAN-MTx2

- 6 CAN-UES

- 6 FTS-DL zur Wärmemengenzählung

- ca 20 weitere DL-Bus Erweiterungen

- Sensorik

Wärmeerzeuger

- BHKW 390 kW elektrisch, 440 kW thermisch

- Hackschnitzelkessel 250 kW

- Ölkessel 380 kW

Abnehmer

- TMF Heißwasser für Reinigung (ca. 3x800 Liter pro Tag bei 82°C)

- Kälbermilchpasteurisierung (85°C)

- Wohn- und Bürogebäude

- Werkstätten mit Fußbodenheizung und Lufterhitzern

- Wärmenetz für Wohngebäude

- Beheizung der Biogasanlage

Speicher

Heißwasserspeicher (82+°C):

- TMF Melkstand 4x 600 Liter

- Kälberstall 1x 800 Liter

- Melkstand 1x 1000 Liter

- TMF Abkalbebereich 1x 600 Liter

Warmwasserspeicher (55-60°C):

- Gutsküche 1x 300 Liter

- Wirtschaftshaus 1x 300 Liter

- Sozialbereich 1x 300 Liter

Ein weiterer 8000 Liter Pufferspeicher wird als träge hydraulische Weiche verwendet, der etwa 280 bis 300 kW bei 20K Spreizung leistet.

Beteiligte Unternehmen:

Planung, Programmierung, Baubegleitung, Inbetriebnahme und Support:

- GPD Agrar Service und Handels GmbH, Malte Anderson

Bauausführung und Montage

- Schweißservice Peter Niemann

- Energietechnik Satrup